PVC吸塑转印膜作为一种高效表面装饰材料,凭借其独特的工艺特性和广泛的应用场景,在家具、汽车内饰、广告标识等领域占据重要地位。以下从工艺优势、性能表现、环保创新及经济效益四个维度,系统阐述其核心价值。

一、工艺优势:高效成型与精准转印

真空吸塑成型技术

高适配性:可贴合复杂曲面(如汽车仪表盘、家具凹凸造型),成型精度达±0.1mm,解决传统平面贴膜无法覆盖立体结构的难题。

自动化生产:与数控吸塑机配套使用,单件加工时间≤3分钟,生产效率较手工贴膜提升5-8倍。

热转印技术突破

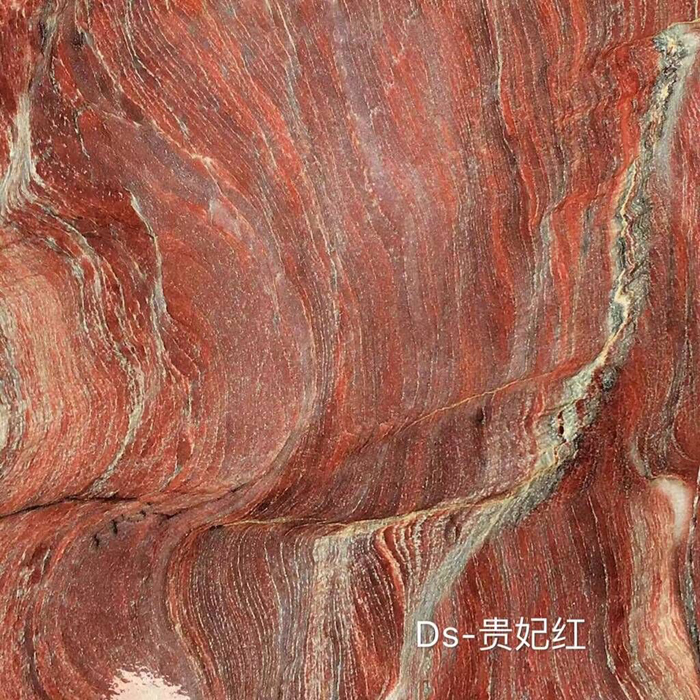

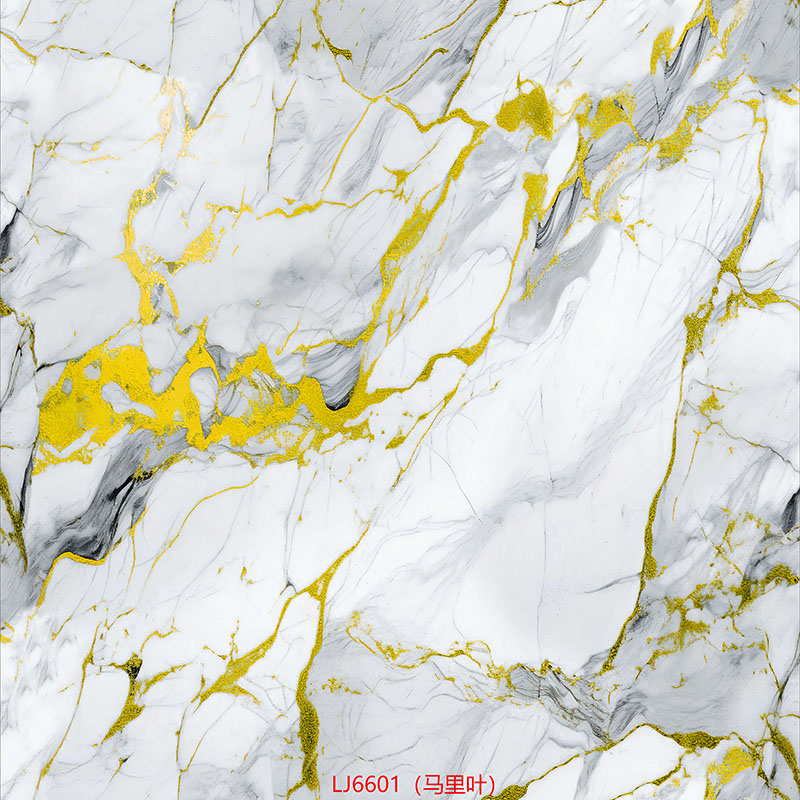

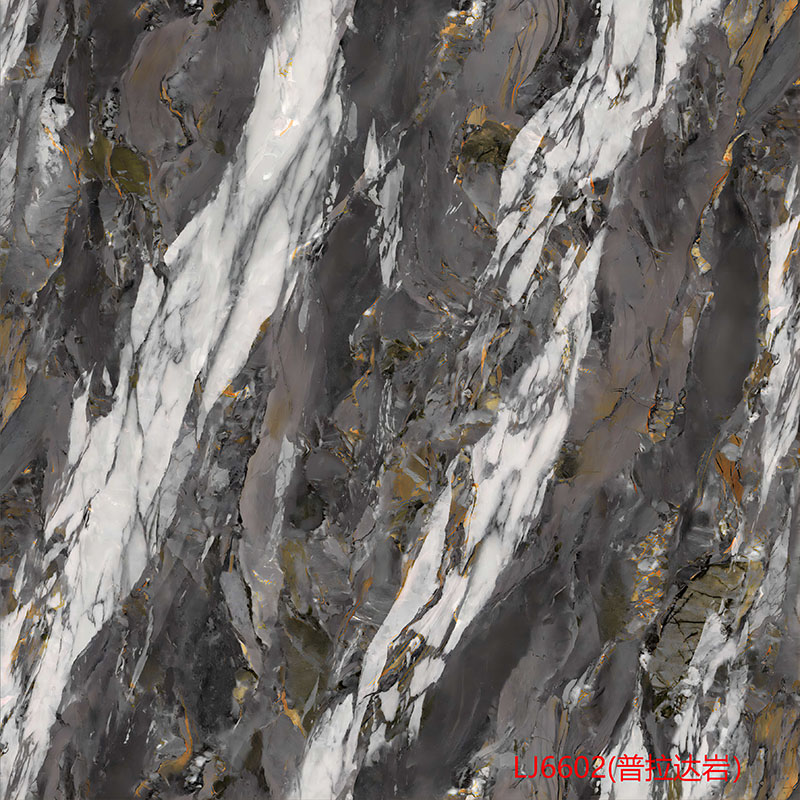

图案多样性:支持木纹、石纹、碳纤维等高精度图案转印,分辨率≥300dpi,还原度达95%以上。

多层复合工艺:通过UV涂层、耐磨层与基材的复合,实现“一次成型,多重功能”。

二、性能表现:耐用性与功能集成

物理性能卓越

耐磨抗刮:表面硬度≥2H(铅笔硬度),耐刮擦测试(Taber 5135)通过1000次循环无明显划痕。

耐候性强:通过QUV加速老化测试(ASTM G154),1000小时后色差ΔE≤3,适用于户外广告牌等场景。

化学稳定性

耐酸碱腐蚀:在pH 3-11环境中浸泡72小时无变色、起泡现象,适用于化工设备表面装饰。

阻燃性能:添加阻燃剂后可达UL 94 V-0级,离火自熄时间≤10秒,满足公共安全标准。

三、环保创新:可持续材料与循环利用

环保基材升级

低VOC配方:采用水性油墨与无溶剂胶水,挥发性有机化合物(VOC)含量≤50g/L,符合GB 18583-2008标准。

可回收材料:基材中PVC占比≥80%时可回收再利用,每吨回收料可减少0.7吨碳排放。

生物降解技术

改性PVC研发:添加淀粉基生物降解剂,废弃后180天内降解率≥60%,解决传统PVC难降解问题。

闭环生产体系:部分企业通过“生产-回收-再生”循环模式,实现材料利用率超90%。

四、经济效益:成本优化与附加值提升

成本节约

材料利用率高:卷材连续生产模式减少边角废料,材料损耗率≤5%,较传统贴膜降低15-20%。

维护成本低:表面防污涂层使清洁成本降低40%,耐候性延长使用寿命至8-10年。

附加值提升

设计自由度:支持个性化定制,小批量订单(≥100平方米)即可生产,满足高端客户差异化需求。

品牌溢价:通过仿大理石、木纹等高端纹理,提升产品售价空间,利润率可提高10-15%。

应用场景拓展

家具行业:用于橱柜门板、衣柜饰面,替代实木贴皮,成本降低30%且防潮性能更优。

汽车内饰:仪表盘、门板等部位应用,重量较传统真皮减轻40%,且更易清洁。

广告标识:户外灯箱、展板使用,抗紫外线性能确保5年内色彩鲜艳度≥80%。

结语

PVC吸塑转印膜通过工艺创新与材料升级,实现了装饰性、功能性与环保性的平衡。其高效成型能力、卓越物理性能及可持续特性,使其成为现代工业表面装饰的首选方案。未来,随着生物基PVC与智能涂层技术的突破,PVC吸塑转印膜将在低碳制造与个性化定制领域释放更大潜力。企业选择时,应优先考察供应商的环保认证(如RoHS、REACH)与工艺成熟度,以最大化其综合效益。